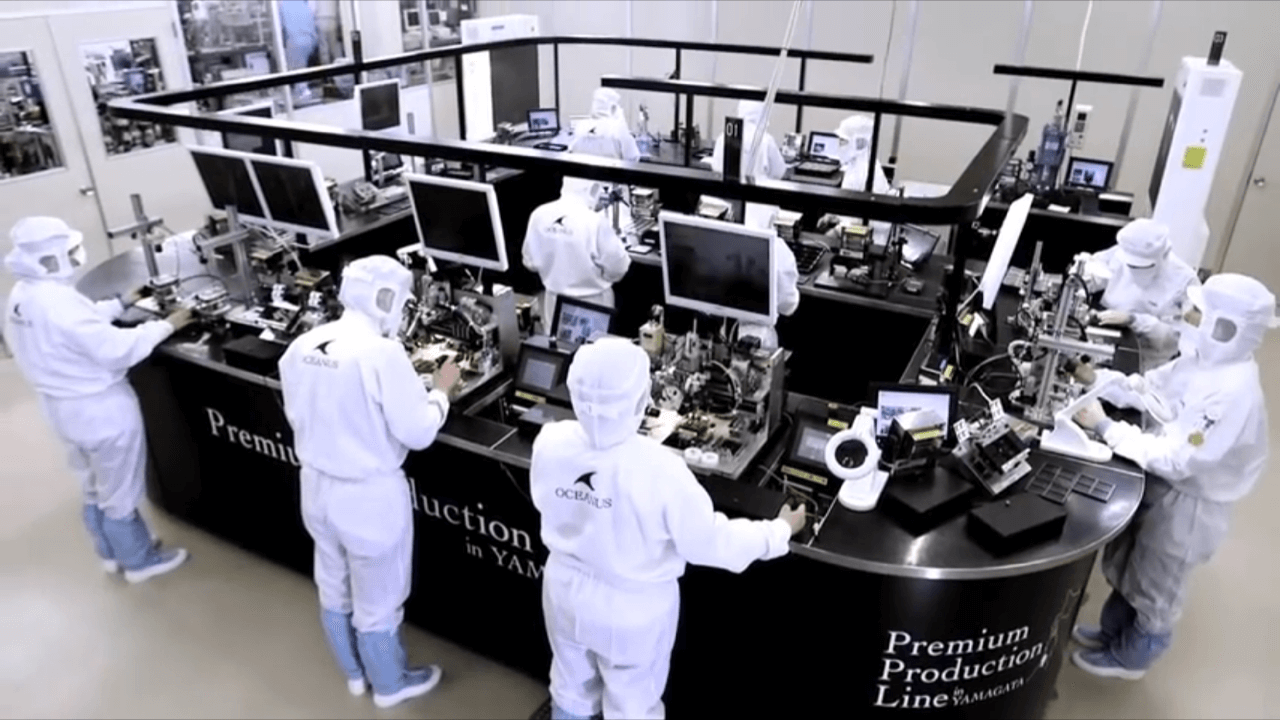

PPL

10月20日より取扱いが始まる「MR-G」ですが、何故そんなに貴重なのか??

そんな疑問に迫っていこうと思います。

先進の開発・生産体制でカシオのものづくりを支えるマザーファクトリー「山形カシオ」。

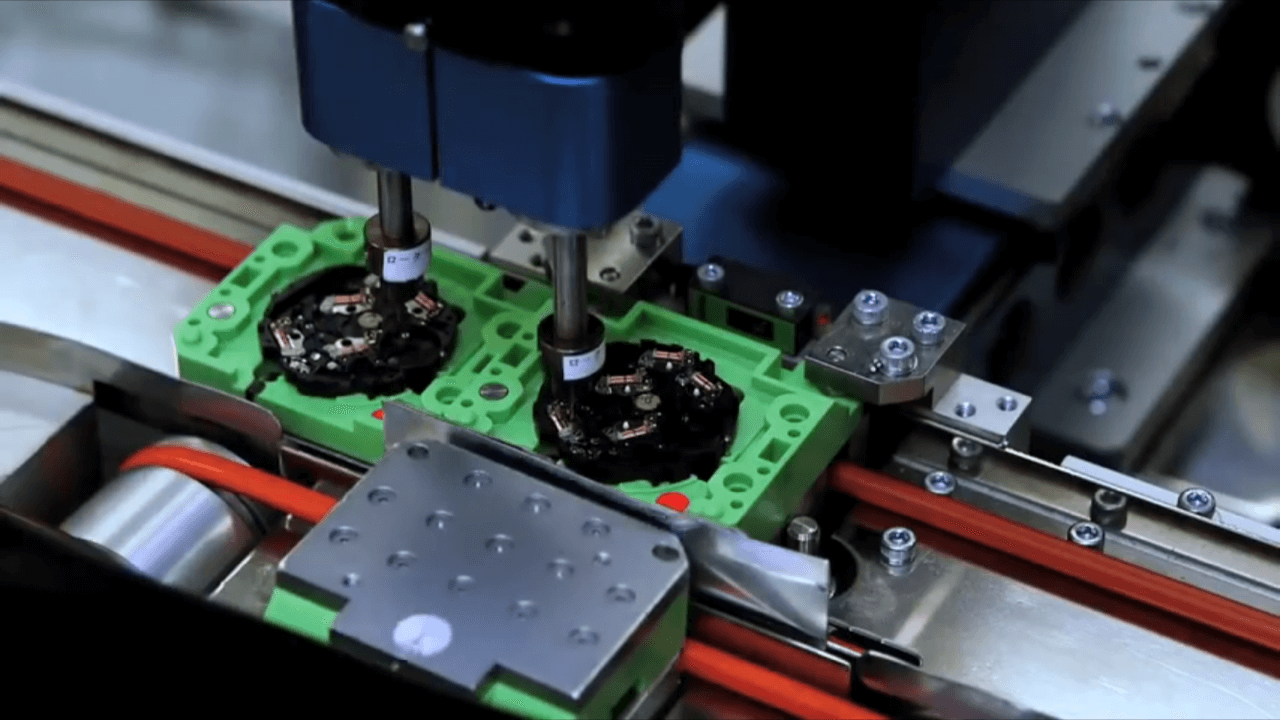

時計の複雑なデザインを具現化する高度な金型成型技術を有し、アナログ電波ソーラーの信頼性を高める「タフムーブメント」を搭載したモジュールもここで生産されています。

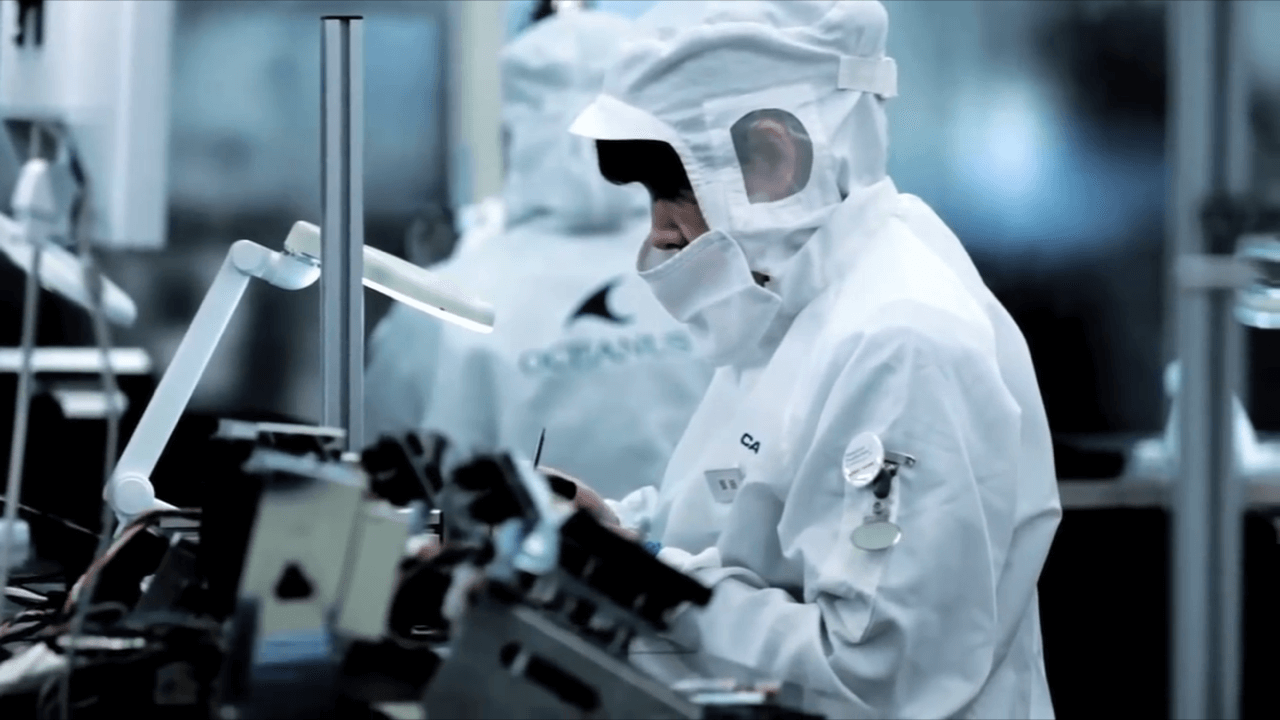

ミクロンオーダーの組み立て、徹底した品質チェックを経て完成度の高い製品が生み出されています。

そんな「山形カシオ」が誇る生産ラインの中でも、「MR-G」、「オシアナス マンタ」をはじめとするハイエンドモデルの製造・組み立てのために徹底した差別化を図った革新的ラインが「Plemium Production Line(PPL)」です。

限られた技術認定作業メダリストのみ立ち入りを許されたPPLは、高精度のエレクトロニクステクノロジーと匠の技を融合し、インハウスのエンジニアによって設計製作されたカシオオリジナルの製造装置による、人間の目の限界を超えた精密な作業と、匠の技術と感性による手仕事で、妥協にない「絶対品質」を追求しています。

現在はプラチナが6名、ゴールドが10名

PPLのラインは、アナログブロックのラインと壁で明確に区切られており、ライン上の一部はクリーンルームとしてもクラス「100」という、半導体製造と同等のハイレベルなダストフリー環境になっています。

PPLで作業に従事できるのは、社内の技術認定を受け、マイスター、プラチナ、ゴールドのメダルを持つ熟練工のみ。そんな熟練者たちが、高度なデジタル技術を駆使して、より厳格で妥協のない「時計の組み立て精度」を追求しています。

各機能と角度の位置合わせは、やはり人の手で。プラチナメダリストが研ぎ澄まされた感覚で調整を行っています。

ラインの終点では、完成したモジュールをケースにセットし、裏ブタをはめていく。これもひとつひとつ、すべてが手作業。こうして幾重にも及ぶ熟練工たちの厳しい目によるチェックを通過したものが、検査ルームへと送られていきます。

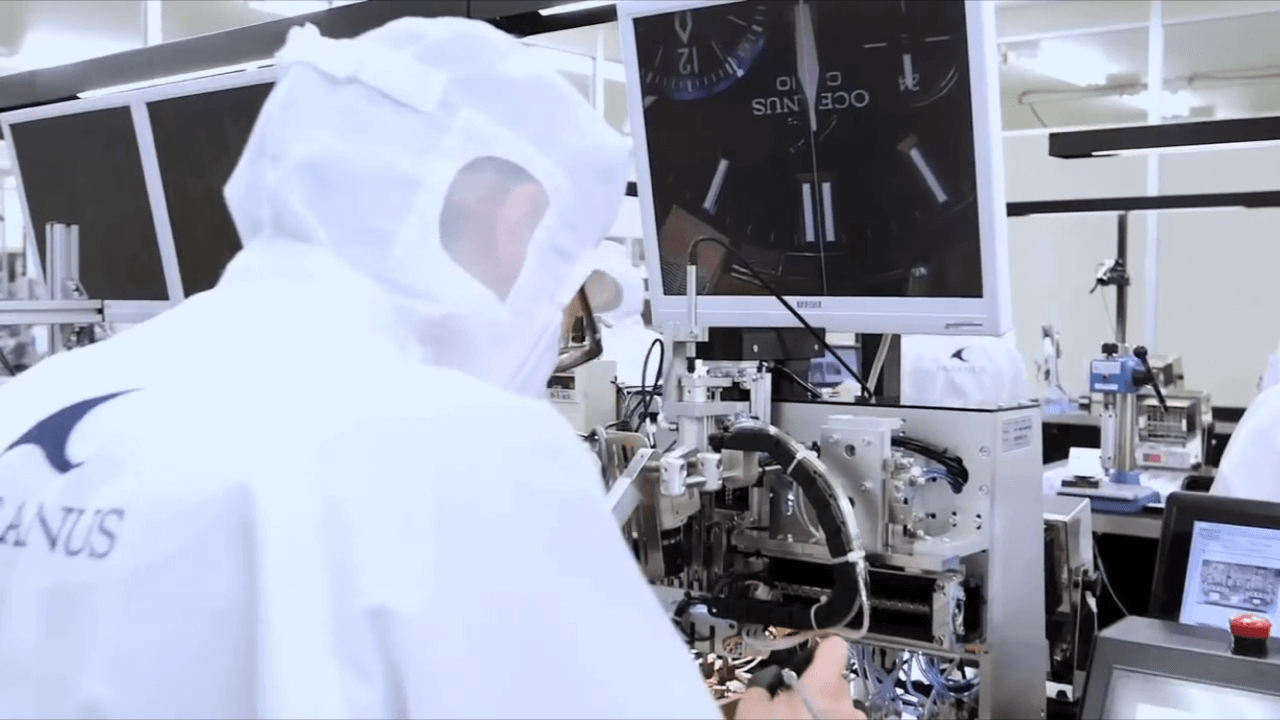

検査ルームでは、実際に時計を作動させ、異常がないかどうかを確認する。時分針と秒針、クロノグラフ針やディスク針などが、回転を繰り返しても問題なく動作するかを確認するのだ。

続いて、気圧検査および水没検査によって製品の機密をチェック。水没検査では一定の圧力をかけ、取り出したあとホットプレートで温め、水を浸した布でガラス部を冷却する。このとき、機密が不十分だとガラスの内側が曇るので、すぐに分かるようになっています。実際にはこの段階で不合格になる個体は限りなく0に近いらしいです。

PPLで生産される製品は、これらの検査をすべて、抜き取りでなく全数で行っており、PPLが提唱する絶対品質へのあくなき追求心が表れています。

検査を通過した製品は、バンドの取り付けを経て完成。ようやく出荷ということになります。

PPLはとにかく丹念!!その品質は名実ともに最高峰であり、真のプレミアム・ブランドと呼ぶに相応しい!

生産本数が限られているのも納得。

取扱い店が限られてるのも納得。

作りが良すぎるのも納得。

全てにおいて納得です。